インクジェットプリント加工

前田ネームのインクジェットプリントは、染料を使用しています。プリント後、熱・蒸しによる物理的反応で発色し、還元洗浄によって糊材や余分な染料を洗い流します。洗い流すことで、プリント面が硬くならず、生地の風合いを損なわない、鮮やかな仕上がりになります。

このインクジェットプリンターを使用してプリント加工しています。

スクリーン(捺染)印刷では加工が難しいマジックテープやファスナーなどの生地の表面に凹凸があるものや、生地に穴が空いているメッシュやオーガンジー素材、最大1m程度の大きいサイズ(※1)の生地へのプリント加工にも対応しています。

(※1)ナイロン・綿素材の場合サイズ制限がございます(生地幅約30〜40cmまで)

前田ネームのインクジェットプリントと昇華転写の違い

前田ネームのインクジェットプリントと

一般的によく知られている昇華転写は異なります。

この2つ。何がどう違うのか?!

■違いその1:プリント方法と後処理が違う

■違いその2:使用できる染料の数が違う

■違いその3:分散染料が違う

この違いを詳しく見ていきます!

違いその1:プリント方法と後処理が違う

【前田ネームのインクジェットプリント】

インクジェットプリンターで、生地にダイレクトにプリントをするのが、前田ネームのインクジェットプリントです。ダイレクトにプリントすることで、染料が生地に入っていく(染み込んでいく)ため、色の深みが表現できます。また、その後の工程で必ず、熱・蒸しによる発色、RC(還元洗浄)を行い、余分な染料、糊剤、助剤を洗い流します。この洗浄工程を行うことによって、余分な染料などが洗い流されるので色に冴えが出ます。染料プリントなので、もちろん生地の風合いはそのままで、、余分なものを洗い流すので、堅牢度の良いものができます。

プリント工程

- 前処理

- 弊社では特殊な前処理加工を行なっています。

前処理とは主に、滲みどめや発色濃度をあげるための処理です。

- プリント

- 素材によって使用する染料を使い分けてプリントしております。

- 熱・蒸し

- 発色させる工程です。

使用する染料によって染着機構が異なるため処方工程も異なります。

- 洗浄

- 余分な染料、糊剤、助剤を洗い流します。

それぞれ使用する染料によって洗い方も異なります。

洗浄工程が不十分ですと、堅牢度に繋がってくるので、とても重要な工程の一つです。

- 後処理・セット

- 後処理はここで行います。

最後に洗浄工程でできたシワをローラーで伸ばしていきます。

アイロンのようなものです。

【昇華転写】

一方、昇華転写の染料プリントは、まず転写紙に昇華染料を印刷します。その後、生地にその転写紙をあて、熱により染料を昇華させて(移動させて)生地に移染させます(色を移します)。あるいは直接生地に昇華染料をプリントし、熱により発色させます。熱によって発色させるので、ダイレクトプリントと工程は同じですが、昇華転写の場合、通常、洗浄工程を行いません。さらに!!先程も述べましたが昇華転写は熱によって染料を移染させているので、昇華堅牢度はダイレクトプリントよりも劣ります。昇華転写は熱を加えることで色を移すプリント方法なので、昇華転写したものに熱(乾燥機やアイロン等)を当てると他のモノに昇華(色移り)してしまう恐れがあるからです。

違いその2:使用できる染料の数が違う

昇華転写というのは基本的に分散染料のみです。そのため、ポリエステル素材のプリント加工のみの対応となります。前田ネームのインクジェットプリントは、ダイレクトプリントですので、分散染料の他に、反応性染料、酸性染料も使用可能です。そのため、ポリエステル素材だけでなく、綿素材のプリント加工にも対応できます。※ナイロン素材はご相談ください。

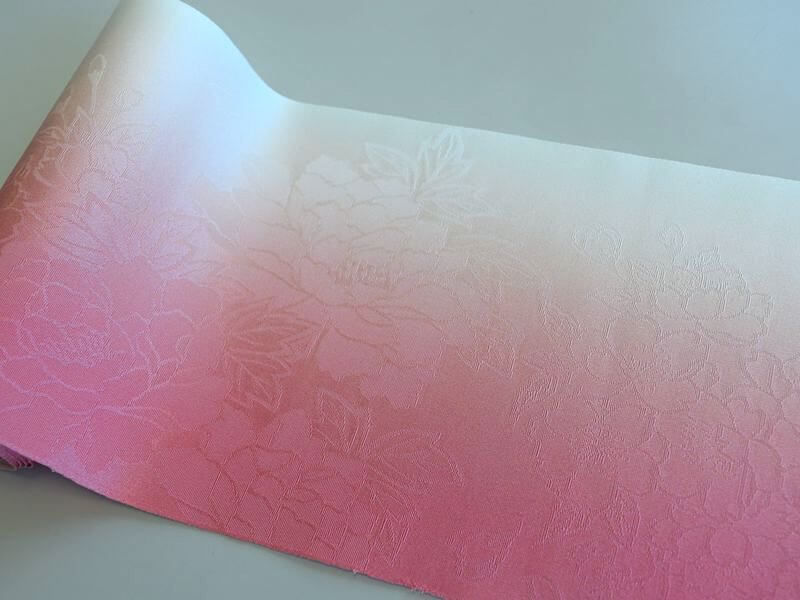

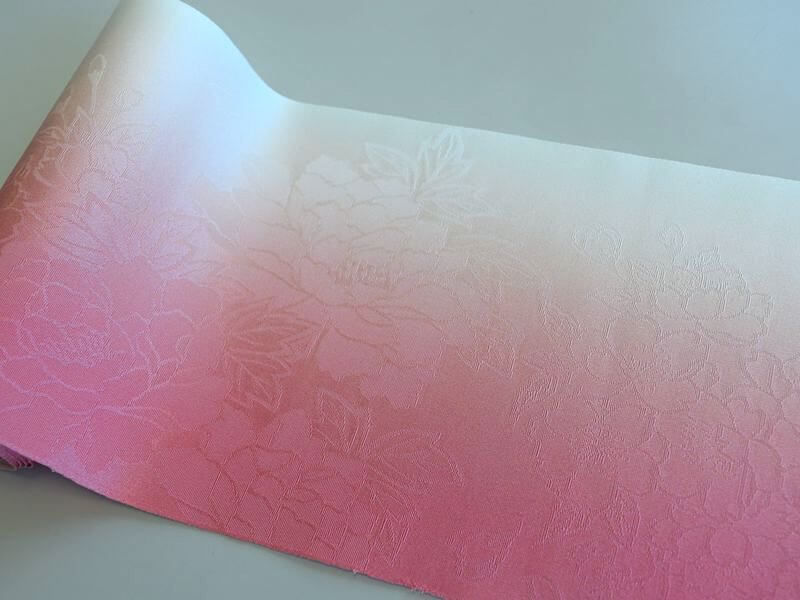

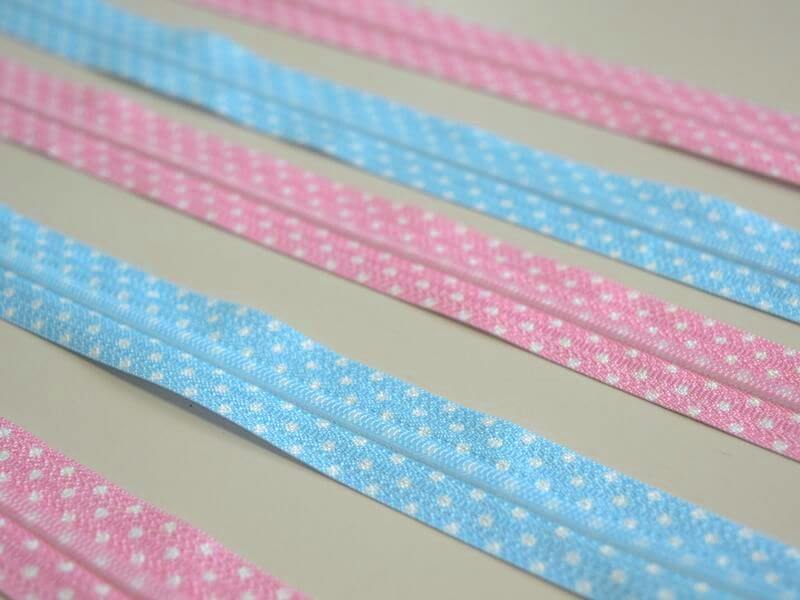

【分散染料のポリエステル素材へのプリント例】

【酸性染料のナイロン・絹素材へのプリント例】

【反応染料の綿・レーヨン素材のプリント例】

幅広いジャンルにプリント加工できます。

弊社は細幅のプリント加工業界で、酸性染料や反応染料を使用してプリント加工ができる数少ない工場の1つです。

違いその3:分散染料が違う

染料プリントで使用される染料のほとんどが分散染料です。同じ分散染料ですが、弊社で使用している分散染料は性質が大きく異なります。

一般的に昇華転写に使用する分散染料は熱により色が生地に移動(昇華)しやすい染料を選びます。熱を加えることで染料を移して(昇華させて)プリント生地に転写をしているからです。そのため、熱を加えた際に他のものにも昇華(色移り)しやすいという弱点があります。弊社のプリント工程では、昇華させる必要がないため、わざと色が移りにくい(昇華しにくい)分散染料を使用しています。前田ネームの分散染料は、昇華転写の分散染料よりも、熱による昇華(熱による色移り)に強いです。色が昇華しにくい染料を使用することで、プリント技術の難度も多少上がりますが、他のものへの色移り(昇華)を少しでも防ぎ、堅牢度を重視したモノ作りに励んでいます。

インクジェットプリントとスクリーン染料プリントとの比較

インクジェットプリントの長所

■インクジェットはデジタルプリントなのでスクリーン印刷と違って版がいりません。

※代わりにデータの加工代(データ処理代)は必要です。

■スクリーン印刷では1〜6色までと色数に上限がありますが、インクジェットプリントはデジタルプリントなので色数が無制限!

※色数によってコストが上がることはありません。写真柄・グラデーションなどの多色プリントにも適しています。

■平ゴムなどの伸びる素材へプリントしても、生地そのものを染めているのでゴムひもの素材を引っ張ってもプリント面が割れることはありません。

■インクジェットプリントはデジタルプリントなので、色ズレ・柄ズレが起きません。更に!!柄プリントと地染めが同時にできてしまう優れた加工方法です。

インクジェットプリントの弱点

■インクジェットプリントの弱点の1つに、消耗品が高いことが挙げられます。インクやヘッド部分が高いためスクリーン印刷と比べると、プリントコストは割高になります。しかし、版代がかからないのでトータルコストで見ると割安になります。

■スクリーン印刷と違って版が要らないので短納期も可能なのですが、プリント工程が多いので多少納期はかかってしまいます。

■インクジェットは、細い線や細かい文字が苦手です。デザインに細かいものが含まれる場合、試験が必要です。

※インクジェットでプリントするにあたって、P下(精錬オフ)のテープが必要です。蛍光晒は後加工できますので、テープを支給していただける場合には、P下のテープをご用意ください。

※プリント後の固着(熱・蒸す)やソーピング(洗う)工程で、約5%縮みますので予めご了承ください。(縮みは生地によってもかわってきます。)

インクジェットとスクリーン(捺染)の比較表

※スクリーン染料プリントを基準にしています。

|

インクジェットプリント |

スクリーンプリント |

|

|

型 |

不要 |

必要 |

|

スピード |

遅い |

基準 |

|

納期 |

早い |

基準 |

|

デザイン |

自由 |

制約有 |

|

色数 |

ほぼ無限 |

制限あり |

|

コスト |

高い |

基準 |

|

少ロット |

対応性大 |

基準 |

|

特別色 |

3原色混色 |

極濃黒・蛍光色・金属粉 |

インクジェットプリントの加工事例

データについて

データはCMYKにて作成をお願いいたします。

インクジェットプリントは、固定の8色を用いて色を表現しています。

色によって出やすい色、出にくい色があるので、色見本になるべく近づける色の合わせ方になります。

また、出力したプリンターやデスクトップによっても色味が変わってきます。

もし、色指定がある場合にはデータ送付時にお知らせ下さい。

下記色チップを取り扱っております。

・PANTONE FASHION HOME INTERIOR(TPX、TPG)

・Solid chips coated

・uncoated

・DIC

■こちらも参考にしてください:データ入稿時のお願い▶