スクリーン印刷とは

シルクスクリーン(版)を使用した印刷方法のことです。そのため、スクリーン印刷をする場合には、版の作成が必要です。

前田ネームのスクリーンプリント加工

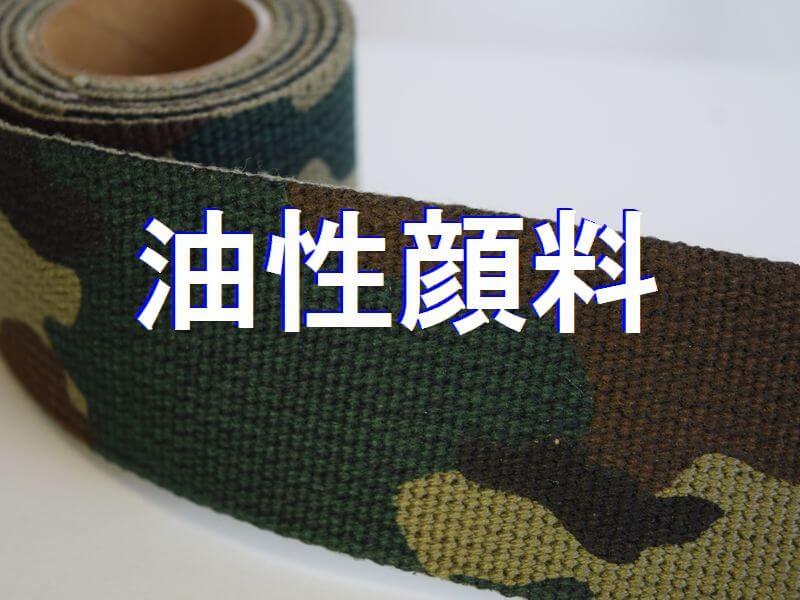

シルクスクリーンを使用した印刷加工で代表的なのは、油性顔料インクを使用したプリントです。前田ネームでも油性顔料インクを使用した印刷加工数は非常に多いです。しかし、前田ネームでは油性顔料だけでなく、水性顔料のインクや染料(分散染料・酸性染料・反応性染料)シリコーンインクなど、多様なインクを使用してプリント加工を行なっています。

■スクリーンプリントは、版を使用してプリントしているので、基本的にリボン・テープの生地幅デザイン・柄の長さに制限があります。

■前田ネームでは、最大1mの柄の長いプリントにも対応できます。

■ロットの制限は特にありません。

【前田ネームのスクリーンプリント加工の目次】

スクリーン印刷加工

油性顔料プリントの特徴

長所

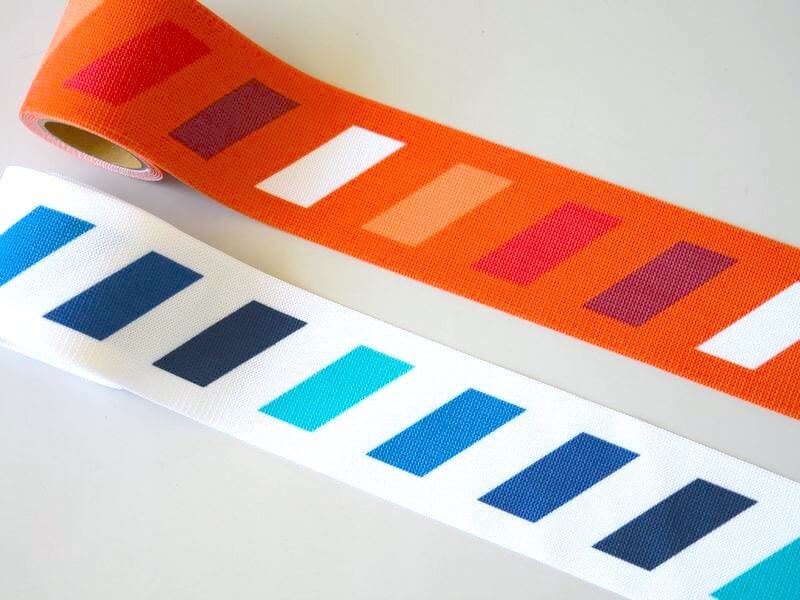

油性顔料インクは主に、顔料・樹脂・シンナーでできています。なかでも、顔料と樹脂の割合が10~15%程度と樹脂分が少ないため、細線や細かい表現が綺麗にでたり、シャープな表現ができるというのが特徴です。また、樹脂や水分があまり含まれていないので、シリコーンインクや水性顔料インクでは難しい多色プリントも可能です。(6色までの制限あり)油性顔料は、テープ・リボン・紐などの素材と色を選ばないため、細いコードや紐にもプリントできます。顔料インクの特徴として、色の粒を樹脂(糊のようなもの)で生地にペタペタと貼り付けてプリントしているので色泣きすることはありません。

油性顔料はあまり素材を選びません

弱点

油性顔料は、水分量が少ないためプリント面積が多いとテープが硬くなってしまいます。柄・デザインによっては油性顔料のかたい風合いが向いているものもありますので、柄・デザインによって使用するインクを使い分けるといいかもしれません。さらに、油性顔料は樹脂分が少ないのでプリント面が伸びません。伸びる素材(ゴムひも等)にプリントした際、テープを伸ばすとプリントが割れてしまったり、ざらついたりします。しかし、柄表現やプリント手法によってこの弱点を軽減させることも可能です。

【注意:ゴム素材にプリントするとプリント面が割れてしまいます。】

また、ラメや金粉等をいれると極端に堅牢度が悪くなってしまいますので、堅牢度を重視する製品には向きません。

油性顔料プリントの種類

金属粉(金粉・銀粉)/蛍光顔料/紫外線変色/パール

水性顔料プリントの特徴

長所

水性顔料インクは主に顔料・樹脂(ウレタンベース)・水でできています。顔料と樹脂の割合が約40~50%位です。樹脂を多く含んでいるため厚目にプリントすることが可能です。この厚みのおかげでプリントに伸びが出たり、プリントが割れにくかったり、印刷面もソフトに仕上がるというのが特徴です。厚くプリントすることのメリットは、下の色(ベースの色)がでにくく、ラメやパール顔料、発泡剤などが入れやすくなるのでプリントのアレンジ幅が広がります。また、オーガンジー素材へのプリントも可能です。水性顔料インクは、樹脂の含有量が多く、その樹脂が表面の穴を防ぐ役割を果たします。オーガンジー素材の表面の細かい穴からインクが抜けていかないので、プリント加工が可能です。同じ顔料でも、油性顔料は、樹脂分が少ないので、オーガンジーへのプリントはできません。顔料インクの特徴として、色の粒を樹脂(糊のようなもの)で生地にペタペタと貼り付けてプリントしているので色泣きすることはありません。

弱点

油性顔料と比較すると水性顔料は水分量が多いためインクの乾燥が遅いです。そのため、インクを厚く盛ってプリントする際の多色プリントは向きません。また、厚めにプリントする場合、仕上がりが少し盛り上がるので細かい柄の表現にはあまり向きません。潰れてしまう可能性があります。

水性顔料プリント加工の種類

■水性ラバー・・・水性顔料のプリントです。

■発泡・・・ぷくっと膨れるプリントです。盛り上がります。

■反射ビーズ・・再帰反射プリントです。

■パール・・・パール顔料を入れてプリントします。やさしい光沢があります。

■クリア・・・まさに透明のクリアなプリントです。

蓄光/芳香/厚盛プリント/感温/防水・撥水/顔料抜染/紫外線変色/接着(ホットメルト)/箔転写/蛍光顔料/ラメ・グリッター/その他

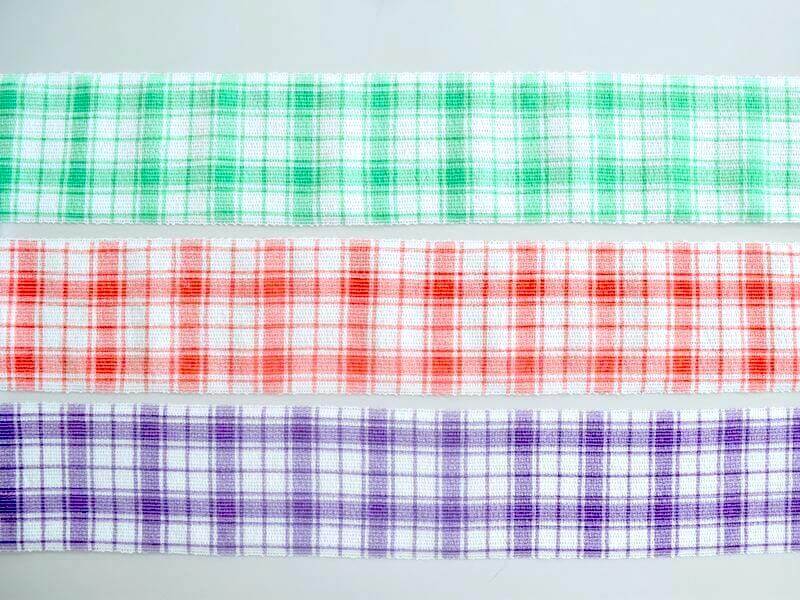

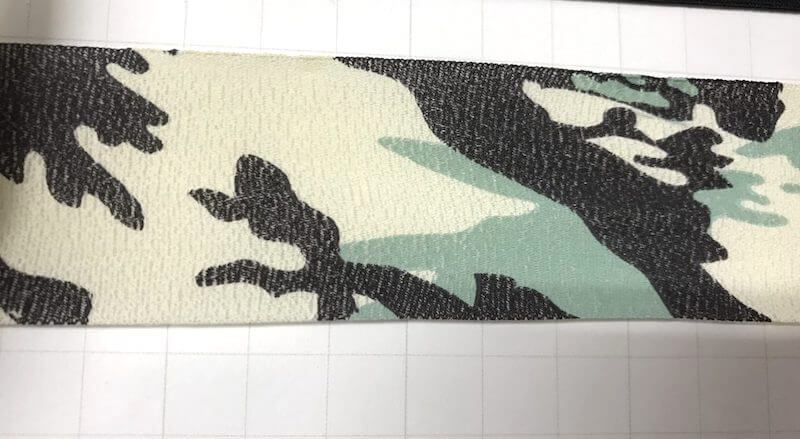

前田ネームのスクリーン染料プリント(捺染)の特徴

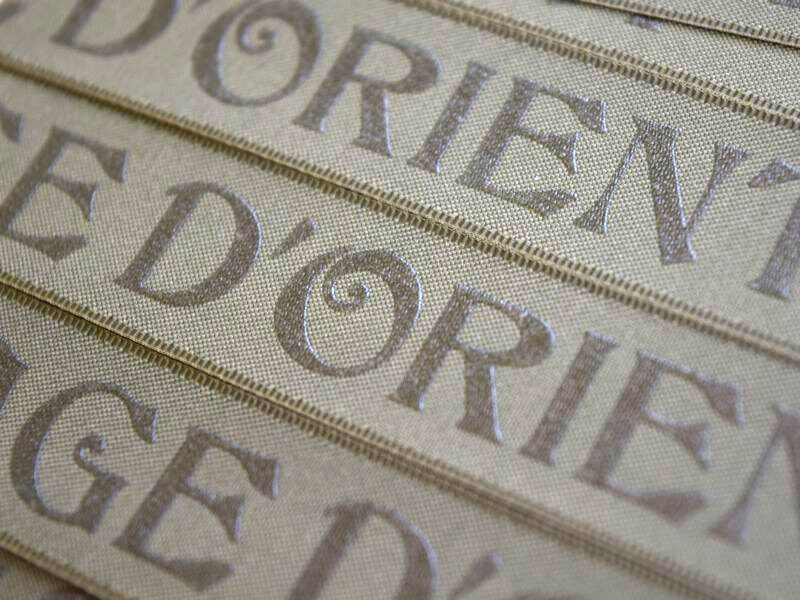

染料は、素材によって使用する染料が異なります。通常ポリエステル素材を使用することが多いのでポリエステルを染めるのに使用する分散染料が使用されていることが多いです。前田ネームの染料プリントは、その分散染料だけでなく、ナイロンや絹を染めるのに使用する酸性染料や、綿・レーヨンを染めるのに使用する反応染料の3種類の染料を素材によって使い分けています。また、染料によって処理方法も異なり、設備も必要になってくるので、前田ネームは細幅の業界で3種類の染料プリントができる数少ない会社の一つです。前田ネームでは3種類の染料を使い分けることによって幅広い生地にプリント対応することができます。

長所

染料は発色後の洗浄工程で糊剤や余分な染料を洗い流すので印刷面が硬くならず生地の風合いを損なわずテープの光沢も変わりません。顔料と違って染料は生地を染めているのでベースの色と色の掛け合わせができます。

例えば、生地の色が黄で、青の染料を使用した場合、掛け合わせ部分(重なった部分)は緑になります。

連続ラインや、ベタプリントが1版でできるため、つなぎ部分がほとんど判りません。(テープの素材によって変化はあります。)前田ネームで使用している染料は堅牢度重視でセレクトしています。そのため、各種素材に対する染色堅牢度の数値が良いので堅牢度重視の製品にも対応できます。

弱点

顔料と比較すると工程が多い分、多少納期がかかります。染料プリントする場合、P下(精錬オフ)のテープが必要です。蛍光晒は後加工できますので、テープ支給の場合は、P下のテープをご用意くださいますようお願いいたします。また、プリント後の固着(熱・蒸す)やソーピング(洗う)工程で、約5%縮みますので予めご了承ください。

ココが違う!昇華転写と弊社の染料プリント(捺染・インクジェット)

まず、昇華転写というのは、転写紙に昇華染料をプリントし、熱により染料を昇華させ生地に染料を移染させます。または、直接生地に昇華染料をプリントし、熱で発色させます。通常、「洗浄」という洗いの工程は入りません。前田ネームの染料プリントは(捺染・インクジェット)生地を前処理し、染料プリントします。その後、熱・蒸しによる発色、RC(還元洗浄)を行い余分な染料、糊剤、助剤を洗い流します。この、洗浄工程が入ることによって、余分なものを落とすので堅牢度の良いものが出来上がります。ポリエステルを染め・印刷する際に使用する、分散染料ですが、同じ分散染料と言ってもその性質は大きく異なります。

昇華転写と染料プリントで使用する染料の違い

一般的に昇華転写に使用する分散染料は、熱により色が生地の方に移動(昇華)しやすいものを選びます。熱をかけて生地に色を移しているので

色移り(昇華)しやすい染料でないといけません。言い換えると、熱を加えた際に、「他のものにも昇華(色移り)しやすい」という弱点があります。一方、前田ネームの染料プリントに使用する染料は、わざと色移りしにくい(昇華しにくい)ものを使用します。色移り(昇華)しにくいということは、生地に色がつきにくいので、プリントの技術も難しくなってきます。あえて色移りしにくい染料を選ぶことで、他のものへの色移り(昇華)を少しでも防ぎ、堅牢度を重視した、品質の良いモノをつくっています。

染料プリントの種類

スクリーン分散染料プリント・・・ポリエステル素材

スクリーン酸性染料プリント・・・主にナイロン素材

スクリーン反応染料プリント・・・綿・レーヨン素材

プリント工程

- 前処理

- 弊社では特殊な前処理加工を行なっています。

前処理とは主に、滲みどめや発色濃度をあげるための処理です。

- プリント

- 素材によって使用する染料を使い分けてプリントしております。

- 熱・蒸し

- 発色させる工程です。

使用する染料によって染着機構が異なるため処方工程も異なります。

- 洗浄

- 余分な染料、糊剤、助剤を洗い流します。

それぞれ使用する染料によって洗い方も異なります。

洗浄工程が不十分ですと、堅牢度に繋がってくるので、とても重要な工程の一つです。

- 後処理・セット

- 後処理はここで行います。

最後に洗浄工程でできたシワをローラーで伸ばしていきます。

アイロンのようなものです。

インクジェットプリントとスクリーン(捺染)の比較

※スクリーンプリントを基準にしています。

|

インクジェットプリント |

スクリーンプリント |

|

|

型 |

不要 |

必要 |

|

スピード |

遅い |

基準 |

|

納期 |

早い |

基準 |

|

デザイン |

自由 |

制約有 |

|

色数 |

ほぼ無限 |

制限あり |

|

コスト |

高い |

基準 |

|

少ロット |

対応性大 |

基準 |

|

特別色 |

3原色混色 |

極濃黒・蛍光色・金属粉 |

染料プリント加工一覧

■抜染(白抜・着抜)

■オパール

防染/ハザード/オーバーダイ/ストーンウォッシュ/リップル/その他

シリコーンプリントの特徴

長所

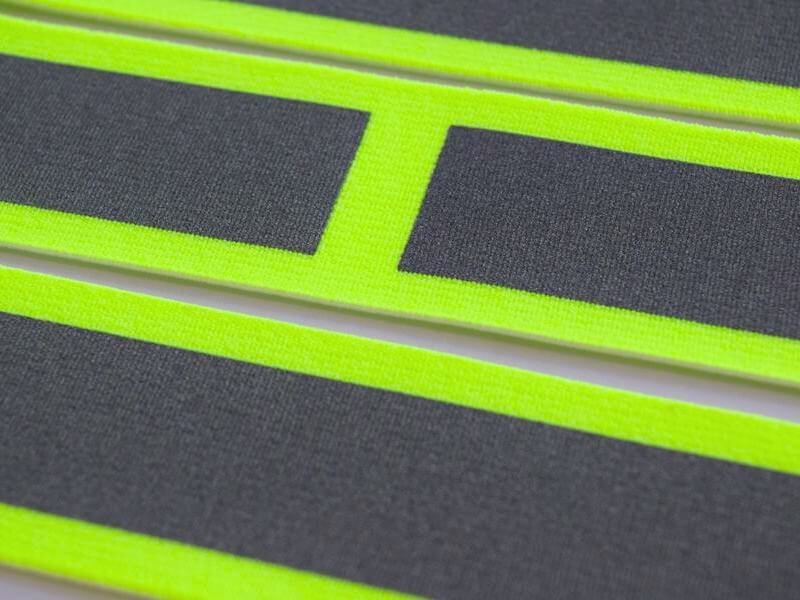

シリコーンは樹脂100%なので、水分やシンナー分がありません。そのため、印刷や成型してもそのままの形で固まるのでプリントに厚みを出すことができます。インクの厚みがあることで、プリント面が伸びます。生地が伸びる素材(ゴムひも など)へのプリントは前述の水性顔料プリントよりも、シリコーンインクの方が伸びます。(※シリコーンにも伸びる限度はあります。)また、シリコーンインクは無色透明の物質です。プリントには厚みを出すこともできるので、その厚みの中に(樹脂100%のシリコーンの中に)ラメやパール、蓄光、再帰性反射等の粉分や、発泡剤、色を入れて印刷することも可能です。よって、アレンジの幅が広がります。(※色は1色のみ対応)サポーターや、インナー、マウスパッドなど弊社のプリント技術は様々な用途で活躍しています。

■シリコーンはすべり止め効果が非常に高いです。

![]()

![]()

![]()

![]()

※シリコーンには耐熱性・氷点下でもシリコーンが硬くならない性質があるので、溶けたり変形することも考えにくいです。

弱点

シリコーンプリントの弱点の一つに多色プリントができないことが挙げられます。スクリーンでプリントするので、乾きにくいシリコーンインクは多重プリントに向きません。シリコーンはアンカー効果(下記参照)によってプリント面が固定されているので、インクが浸透しにくいテープは(サテンや樹脂加工の強いテープ)プリントがはがれやすい傾向にあります。また、シリコーンインクのコストが高いので、シリコーンの使用量によってはコストが上がってしまいます。シリコーンラバーのプリント面は、ホコリやゴミがつきやすくなってしまいますが、水で洗えば落ちます。

シリコーンプリントの注意点

シリコーンプリントをする上で一番注意することは、プリント部分が剥離してしまうことです。シリコーンはアンカー効果で生地に張り付いています。そのため、サテン地のように表面がつるつるしている生地や、グログラン、テープ表面に樹脂加工の強い生地(表面がコーティングされていて、インクが入り込んでいかない生地)はシリコーンが生地に絡みにくく剥がれやすいのであまり向いていません。それ以外の生地は比較的プリントできますが、一度試験は必要です。

※アンカー効果とは・・・テープの表面の凹凸にシリコーンインクが入り込んで固まることで糸に絡まってくっつきます。

シリコーンプリント加工一覧

厚盛プリント/金属粉/発泡/ラメ・グリッター/パール/蓄光/その他

スクリーンプリントの加工事例